En general, es difícil evitar pequeños fallos durante el desarrollo, la producción y el uso de dispositivos semiconductores. Con la mejora continua de los requisitos de calidad de los productos, el análisis de fallos cobra cada vez mayor importancia. El análisis de chips con fallos específicos puede ayudar a los diseñadores de circuitos a detectar defectos de diseño, discrepancias en los parámetros del proceso, diseños inadecuados de circuitos periféricos o fallos de funcionamiento causados por el problema. La necesidad del análisis de fallos en dispositivos semiconductores se manifiesta principalmente en los siguientes aspectos:

(1) El análisis de fallas es un medio necesario para determinar el mecanismo de falla del chip del dispositivo;

(2) El análisis de fallos proporciona la base y la información necesarias para un diagnóstico eficaz de fallas;

(3) El análisis de fallas proporciona información de retroalimentación necesaria para que los ingenieros de diseño mejoren o reparen continuamente el diseño del chip y lo hagan más razonable de acuerdo con la especificación de diseño;

(4) El análisis de fallas puede proporcionar el complemento necesario para la prueba de producción y brindar la base de información necesaria para optimizar el proceso de prueba de verificación.

Para el análisis de fallas de diodos semiconductores, audiones o circuitos integrados, primero se deben probar los parámetros eléctricos y, tras la inspección de apariencia con microscopio óptico, se debe retirar el embalaje. Para preservar la integridad del chip, se deben conservar los cables internos y externos, los puntos de unión y la superficie del chip en la mayor medida posible, a fin de preparar el siguiente paso del análisis.

Utilizando la microscopía electrónica de barrido y el espectro de energía para hacer este análisis: incluyendo la observación de la morfología microscópica, búsqueda de puntos de falla, observación y ubicación del punto de defecto, medición precisa del tamaño de la geometría microscópica del dispositivo y la distribución del potencial de la superficie rugosa y el juicio lógico del circuito de puerta digital (con método de imagen de contraste de voltaje); Utilice el espectrómetro de energía o el espectrómetro para hacer este análisis tiene: análisis de la composición de elementos microscópicos, estructura del material o análisis de contaminantes.

01. Defectos superficiales y quemaduras de dispositivos semiconductores

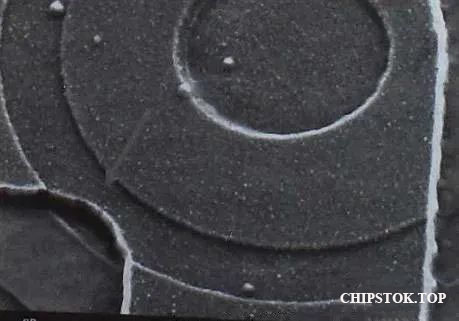

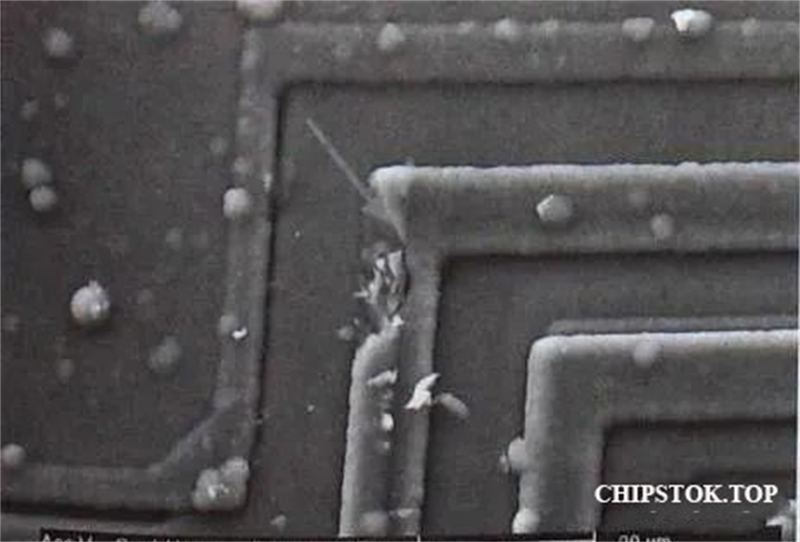

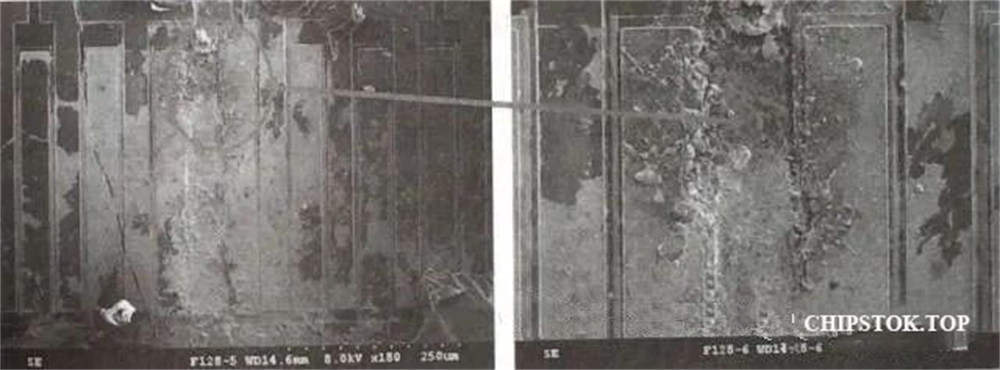

Los defectos superficiales y la quema de los dispositivos semiconductores son modos de falla comunes, como se muestra en la Figura 1, que es el defecto de la capa purificada del circuito integrado.

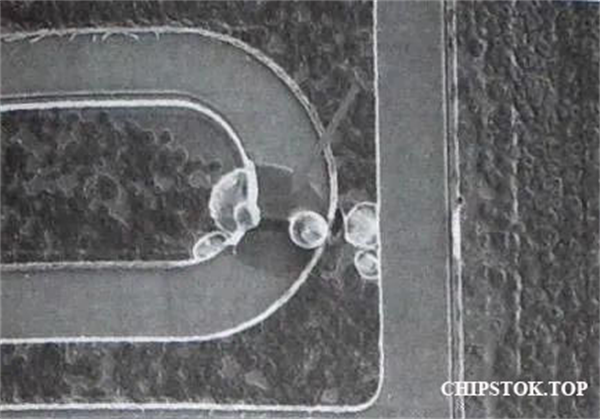

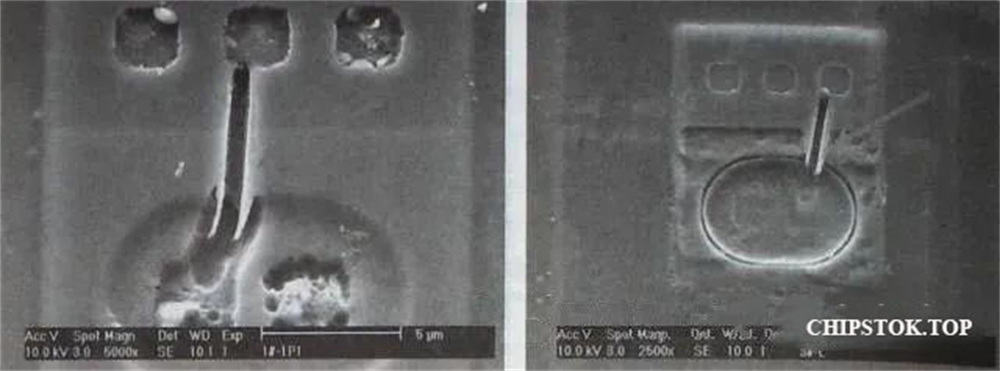

La figura 2 muestra el defecto superficial de la capa metalizada del circuito integrado.

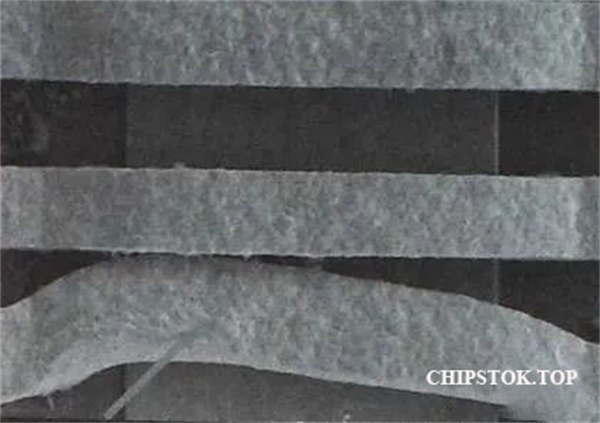

La figura 3 muestra el canal de ruptura entre las dos tiras metálicas del circuito integrado.

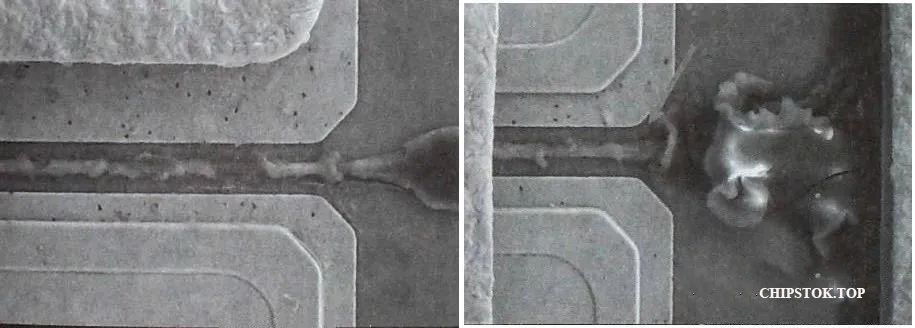

La figura 4 muestra el colapso de la tira de metal y la deformación sesgada en el puente de aire en el dispositivo de microondas.

La figura 5 muestra la quema de la rejilla del tubo de microondas.

La figura 6 muestra el daño mecánico del cable eléctrico metalizado integrado.

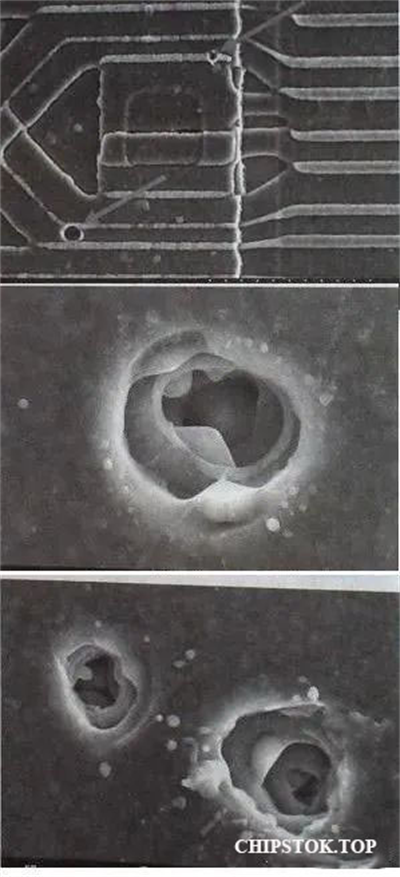

La figura 7 muestra la apertura y el defecto del chip del diodo mesa.

La figura 8 muestra la avería del diodo protector en la entrada del circuito integrado.

La figura 9 muestra que la superficie del chip del circuito integrado está dañada por el impacto mecánico.

La figura 10 muestra la quema parcial del chip del circuito integrado.

La figura 11 muestra que el chip del diodo se rompió y se quemó gravemente, y los puntos de ruptura pasaron al estado de fusión.

La figura 12 muestra el chip del tubo de potencia de microondas de nitruro de galio quemado, y el punto de quemado presenta un estado de pulverización catódica fundida.

02. Desglose electrostático

Los dispositivos semiconductores, desde su fabricación, embalaje y transporte hasta su inserción en la placa de circuito, soldadura, ensamblaje de máquinas y otros procesos, están expuestos a la electricidad estática. En este proceso, el transporte se daña debido al movimiento frecuente y la fácil exposición a la electricidad estática generada por el entorno exterior. Por lo tanto, se debe prestar especial atención a la protección electrostática durante la transmisión y el transporte para reducir las pérdidas.

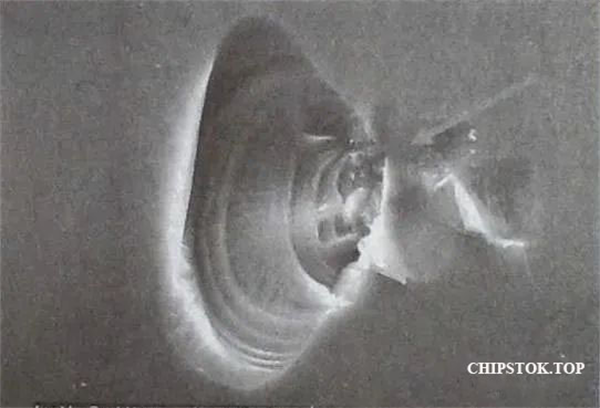

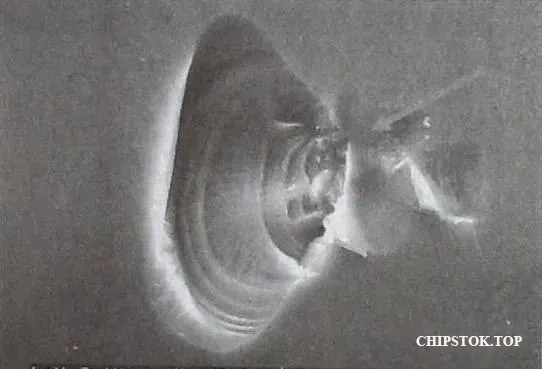

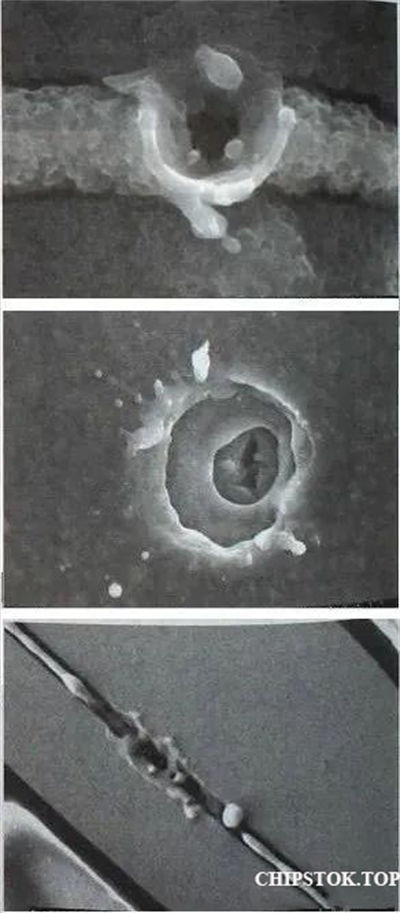

Los dispositivos semiconductores con tubo MOS unipolar y circuito integrado MOS son particularmente sensibles a la electricidad estática, especialmente los tubos MOS. Debido a su alta resistencia de entrada y a la baja capacitancia del electrodo puerta-fuente, son muy susceptibles a la influencia de campos electromagnéticos externos o inducción electrostática, lo que dificulta la descarga oportuna. Por lo tanto, la acumulación de electricidad estática puede provocar la ruptura instantánea del dispositivo. La ruptura electrostática se produce principalmente por electrocución, es decir, la fina capa de óxido de la rejilla se rompe, formando un pequeño orificio que acorta la separación entre la rejilla y la fuente o entre la rejilla y el drenador.

En comparación con los tubos MOS, la capacidad de ruptura antiestática de los circuitos integrados MOS es ligeramente superior, ya que el terminal de entrada de estos circuitos está equipado con un diodo protector. Ante una alta tensión electrostática o sobretensión, la mayoría de los diodos protectores pueden conectarse a tierra. Sin embargo, si la tensión es demasiado alta o la corriente de amplificación instantánea es demasiado grande, los diodos protectores pueden fallar, como se muestra en la Figura 8.

Las diversas imágenes que se muestran en la figura 13 representan la topografía de ruptura electrostática del circuito integrado MOS. El punto de ruptura es pequeño y profundo, presentando un estado de pulverización catódica fundida.

La figura 14 muestra la apariencia de una ruptura electrostática en el cabezal magnético de un disco duro de computadora.

Hora de publicación: 08-jul-2023