La compactación multicapa de PCB es un proceso secuencial. Esto significa que la base de la estratificación será una lámina de cobre con una capa de preimpregnado encima. El número de capas de preimpregnado varía según los requisitos operativos. Además, el núcleo interno se deposita sobre una capa de preimpregnado y luego se rellena con otra capa de preimpregnado cubierta con lámina de cobre. De este modo, se crea un laminado de la PCB multicapa. Se apilan laminados idénticos uno sobre otro. Tras añadir la lámina final, se crea una pila final, denominada "libro", y cada pila se denomina "capítulo".

Una vez terminado el libro, se transfiere a una prensa hidráulica. Esta se calienta y aplica una gran cantidad de presión y vacío al libro. Este proceso se denomina curado porque inhibe el contacto entre los laminados y permite que la resina preimpregnada se fusione con el núcleo y la lámina. A continuación, se retiran los componentes y se enfrían a temperatura ambiente para que la resina se asiente, completando así la fabricación de la PCB multicapa de cobre.

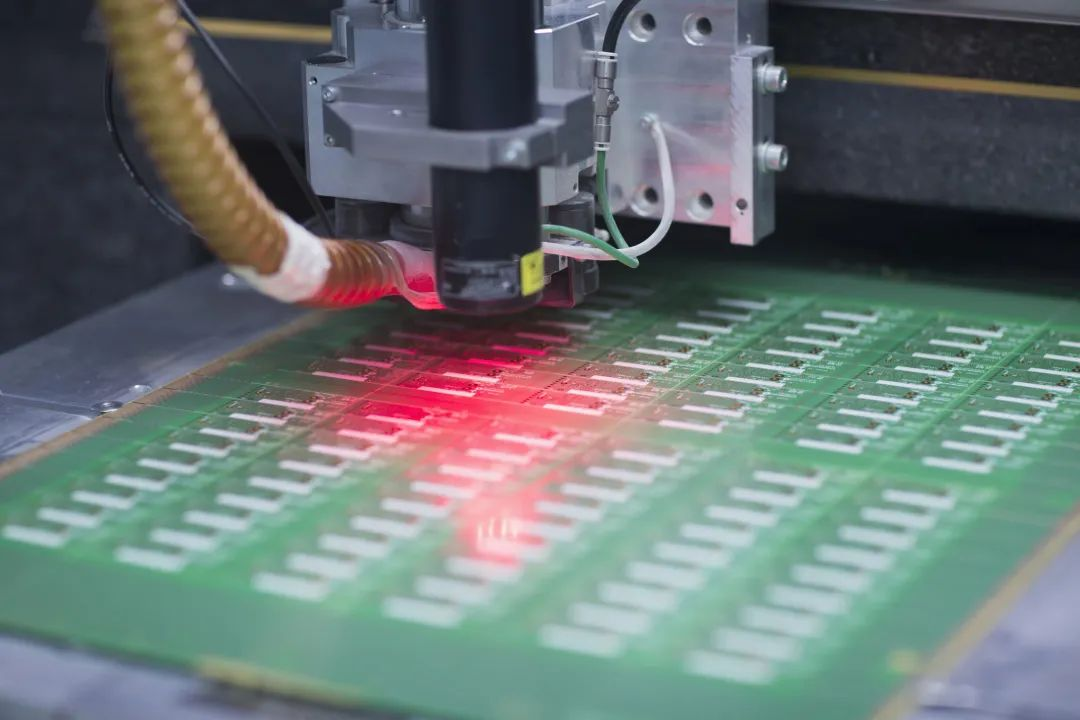

Tras cortar las diferentes láminas de materia prima según el tamaño especificado, se selecciona el número de láminas según su grosor para formar la losa, y esta se ensambla en la unidad de prensado según la secuencia del proceso. La unidad de prensado se introduce en la laminadora para su prensado y conformado.

5 etapas de control de temperatura

(a) Etapa de precalentamiento: la temperatura va desde la temperatura ambiente hasta la temperatura inicial de la reacción de curado de la superficie, mientras se calienta la resina de la capa central, se descargan parte de los volátiles y la presión es de 1/3 a 1/2 de la presión total.

(b) Etapa de aislamiento: La resina de la capa superficial se cura a una velocidad de reacción más baja. La resina de la capa central se calienta y se funde uniformemente, y las superficies de contacto de las capas de resina comienzan a fusionarse.

(c) Etapa de calentamiento: desde la temperatura inicial de curado hasta la temperatura máxima especificada durante el prensado, la velocidad de calentamiento no debe ser demasiado rápida, de lo contrario, la velocidad de curado de la capa superficial será demasiado rápida y no se puede integrar bien con la resina de la capa central, lo que resulta en la estratificación o agrietamiento del producto terminado.

(d) Etapa de temperatura constante: cuando la temperatura alcanza el valor más alto para mantener una etapa constante, la función de esta etapa es asegurar que la resina de la capa superficial esté completamente curada, la resina de la capa central esté plastificada uniformemente y asegurar la combinación de fusión entre las capas de láminas de material, bajo la acción de la presión para convertirlo en un todo denso uniforme, y luego el rendimiento del producto terminado para lograr el mejor valor.

(e) Etapa de enfriamiento: Una vez que la resina de la capa superficial intermedia de la placa ha curado completamente y se ha integrado completamente con la resina de la capa central, se puede enfriar. El método de enfriamiento consiste en introducir agua de refrigeración en la placa caliente de la prensa, que también puede enfriarse de forma natural. Esta etapa debe llevarse a cabo manteniendo la presión especificada y controlando la velocidad de enfriamiento adecuada. Cuando la temperatura de la placa desciende por debajo de la temperatura adecuada, se puede liberar la presión.

Hora de publicación: 07-mar-2024