Causas de la soldadura SMT

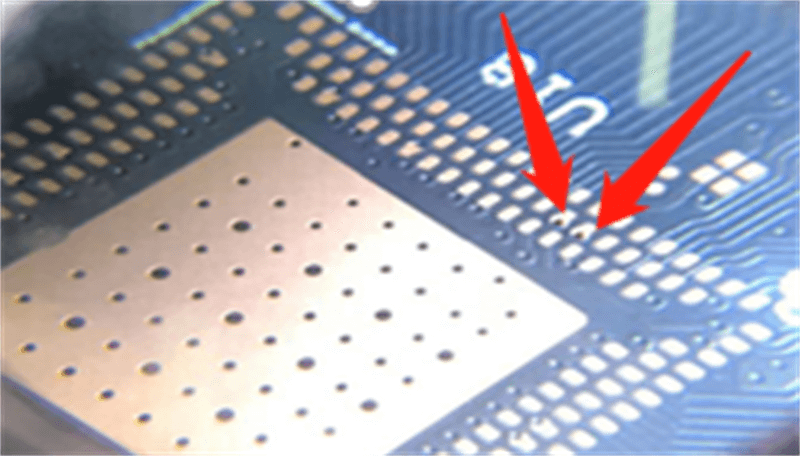

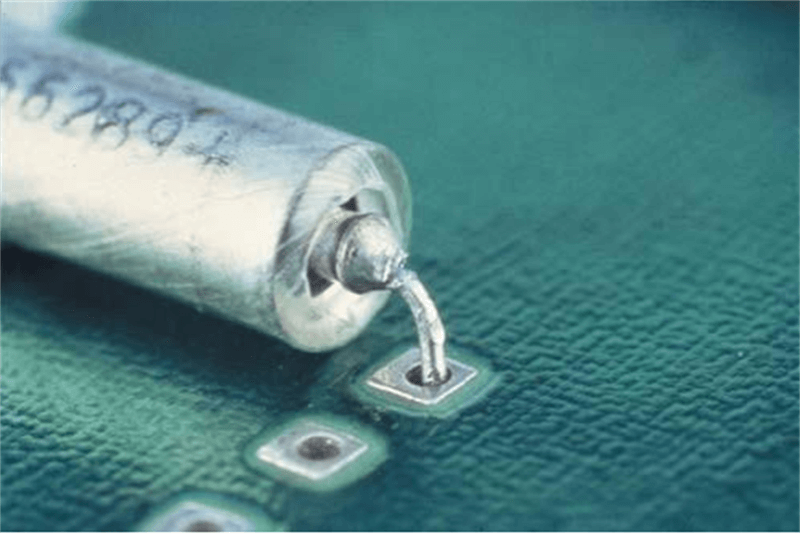

1. Defectos en el diseño de las almohadillas de PCB

En el proceso de diseño de algunas PCB, debido a que el espacio es relativamente pequeño, el orificio solo se puede realizar en la almohadilla, pero la pasta de soldadura tiene fluidez, lo que puede penetrar en el orificio, lo que resulta en la ausencia de pasta de soldadura en la soldadura por reflujo, por lo que cuando el pin es insuficiente para comer estaño, conducirá a una soldadura virtual.

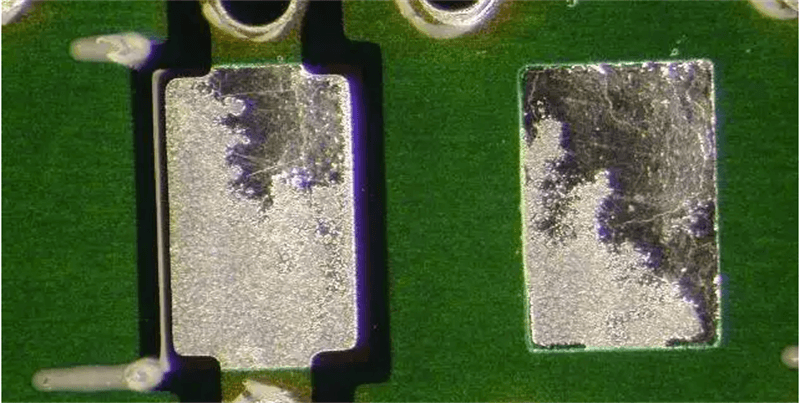

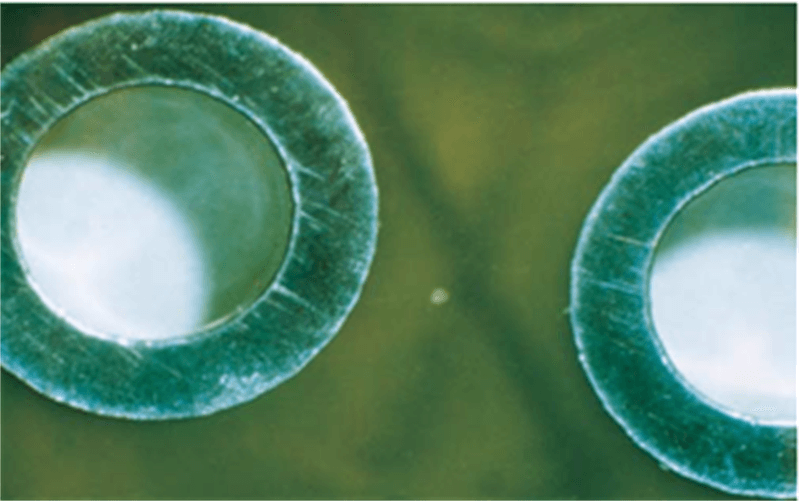

2.Oxidación de la superficie de la almohadilla

Tras reestañar la almohadilla oxidada, la soldadura por reflujo producirá una soldadura virtual, por lo que, si la almohadilla se oxida, es necesario secarla primero. Si la oxidación es grave, debe abandonarse.

3. La temperatura de reflujo o el tiempo de la zona de alta temperatura no son suficientes

Una vez completado el parche, la temperatura no es suficiente al pasar por la zona de precalentamiento de reflujo y la zona de temperatura constante, lo que da como resultado que parte del estaño derretido suba que no se produjo después de ingresar a la zona de reflujo de alta temperatura, lo que da como resultado una ingesta de estaño insuficiente del pasador del componente, lo que resulta en una soldadura virtual.

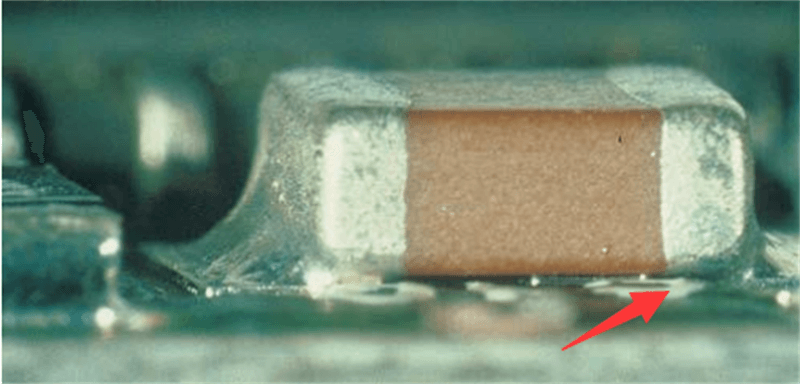

4.La impresión de pasta de soldadura es menor

Cuando se cepilla la pasta de soldadura, puede deberse a pequeñas aberturas en la malla de acero y a una presión excesiva del raspador de impresión, lo que da como resultado una menor impresión de pasta de soldadura y una rápida volatilización de la pasta de soldadura para la soldadura por reflujo, lo que resulta en una soldadura virtual.

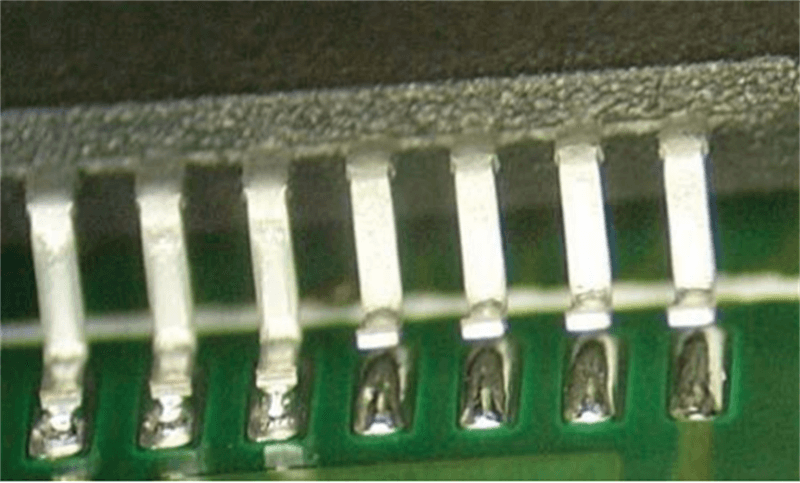

5. Dispositivos de pines altos

Cuando el dispositivo de pin alto es SMT, puede suceder que por alguna razón, el componente se deforme, la placa PCB se doble o la presión negativa de la máquina de colocación sea insuficiente, lo que da como resultado una fusión en caliente diferente de la soldadura, lo que resulta en una soldadura virtual.

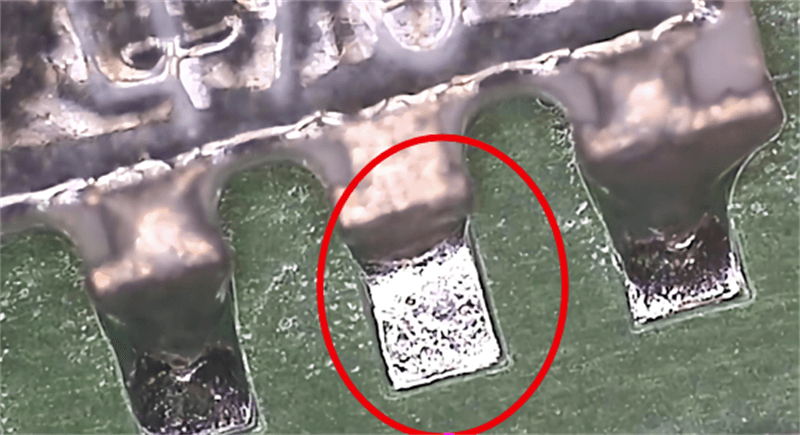

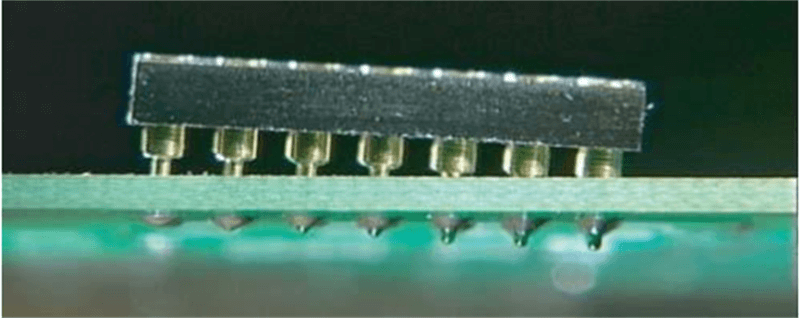

Razones para la soldadura virtual DIP

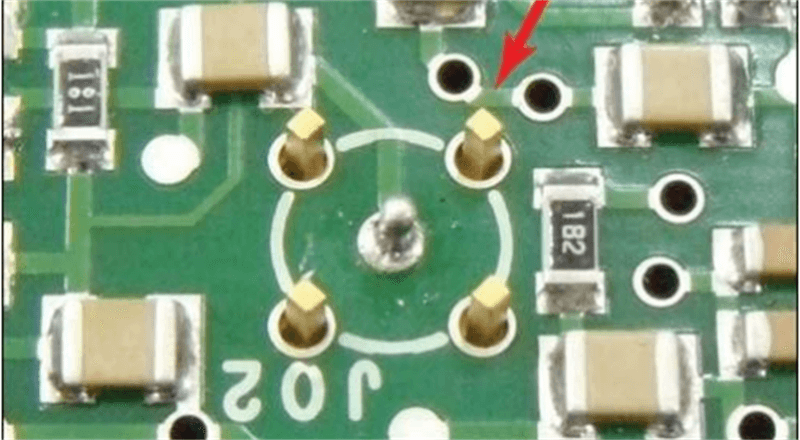

1. Defectos en el diseño de los orificios de conexión de la PCB

Orificio de conexión de PCB, la tolerancia está entre ±0,075 mm, el orificio de empaquetado de PCB es más grande que el pin del dispositivo físico, el dispositivo estará suelto, lo que provocará estaño insuficiente, soldadura virtual o soldadura por aire y otros problemas de calidad.

2. Oxidación de la almohadilla y del orificio

Los orificios de las almohadillas de PCB están sucios, oxidados o contaminados con materiales robados, grasa, manchas de sudor, etc., lo que provocará una soldabilidad deficiente o incluso nula, dando como resultado una soldadura virtual y una soldadura por aire.

3. Factores de calidad de la placa PCB y del dispositivo

Las placas PCB, los componentes y otros productos adquiridos no tienen una soldabilidad calificada, no se han llevado a cabo pruebas de aceptación estrictas y existen problemas de calidad como soldadura virtual durante el ensamblaje.

4. La placa PCB y el dispositivo están caducados.

Las placas y componentes PCB adquiridos, debido a que el período de inventario es demasiado largo, se ven afectados por el entorno del almacén, como la temperatura, la humedad o los gases corrosivos, lo que da lugar a fenómenos de soldadura como la soldadura virtual.

5. Factores del equipo de soldadura por ola

La alta temperatura en el horno de soldadura por ola acelera la oxidación del material de soldadura y de la superficie del material base, lo que reduce la adhesión de la superficie al material de soldadura líquido. Además, la alta temperatura corroe la superficie rugosa del material base, lo que reduce la capilaridad y la difusividad, lo que resulta en una soldadura virtual.

Hora de publicación: 11 de julio de 2023