1. Requisitos de apariencia y rendimiento eléctrico

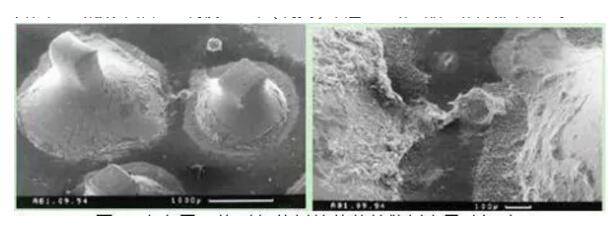

El efecto más intuitivo de los contaminantes en las PCBA es su apariencia. Si se colocan o utilizan en entornos húmedos y de alta temperatura, pueden absorber humedad y blanquear los residuos. Debido al uso generalizado de chips sin plomo, micro-BGA, encapsulado a nivel de chip (CSP) y componentes 0201, la distancia entre los componentes y la placa se está reduciendo, el tamaño de la placa se está reduciendo y la densidad del ensamblaje está aumentando. De hecho, si el haluro está oculto debajo del componente o no se puede limpiar, la limpieza local puede tener consecuencias desastrosas debido a la liberación del haluro. Esto también puede causar el crecimiento de dendritas, lo que puede provocar cortocircuitos. La limpieza inadecuada de los contaminantes iónicos provocará muchos problemas: baja resistencia superficial, corrosión y residuos conductores superficiales que formarán una distribución dendrítica (dendritas) en la superficie de la placa de circuito, lo que provocará un cortocircuito local, como se muestra en la figura.

Las principales amenazas para la fiabilidad de los equipos electrónicos militares son los filamentos de estaño y los intercompuestos metálicos. El problema persiste. Estos filamentos y estos intercompuestos metálicos pueden provocar un cortocircuito. En entornos húmedos y con electricidad, si hay demasiada contaminación iónica en los componentes, puede causar problemas. Por ejemplo, debido a la formación de filamentos de estaño electrolíticos, la corrosión de los conductores o la reducción de la resistencia del aislamiento, el cableado de la placa de circuitos se cortocircuitará, como se muestra en la figura.

La limpieza inadecuada de contaminantes no iónicos también puede causar diversos problemas. Esto puede provocar una mala adhesión de la máscara de la placa, un contacto deficiente entre las patillas del conector, interferencias físicas deficientes y una mala adhesión del revestimiento conformado a las piezas móviles y los conectores. Asimismo, los contaminantes no iónicos pueden encapsular los contaminantes iónicos, así como transportar otros residuos y sustancias nocivas. Estos problemas son cruciales.

2, TTres necesidades de recubrimiento antipintura

Para que el recubrimiento sea confiable, la limpieza superficial de la PCBA debe cumplir con los requisitos de la norma IPC-A-610E-2010 de nivel 3. Los residuos de resina que no se limpian antes del recubrimiento superficial pueden provocar la deslaminación o el agrietamiento de la capa protectora. Los residuos de activador pueden causar migración electroquímica bajo el recubrimiento, lo que puede provocar la falla de la protección contra la rotura. Estudios han demostrado que la tasa de adhesión del recubrimiento puede aumentarse en un 50 % mediante la limpieza.

3, No limpieza también necesita limpieza

Según las normas actuales, el término "no-clean" significa que los residuos en la placa son químicamente seguros, no la afectan y pueden permanecer en ella. Se utilizan principalmente métodos de prueba especiales, como la detección de corrosión, la resistencia de aislamiento superficial (SIR), la electromigración, etc., para determinar el contenido de halógenos/haluros y, por lo tanto, la seguridad de los componentes no limpios después del ensamblaje. Sin embargo, incluso utilizando un fundente no-clean con bajo contenido de sólidos, seguirá habiendo residuos en mayor o menor medida. En productos con altos requisitos de fiabilidad, no se permiten residuos ni otros contaminantes en la placa de circuito. Para aplicaciones militares, se requieren incluso componentes electrónicos no-clean limpios.

Hora de publicación: 26 de febrero de 2024